产品中心

产品中心

凯华叠模技术突破产能天花板,引领注塑行业高效智造变革

发布时间: 2025/5/29 14:04:22

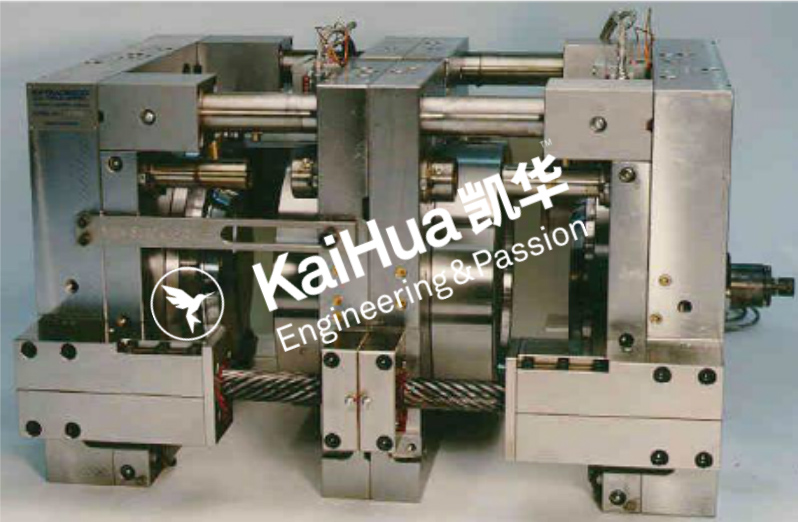

在塑料模具行业向智能化、高效化转型的浪潮中,凯华模具将叠模具技术应用于汽车模具制造和家居日用品模具制造中,成功打破传统注塑生产效率瓶颈,为制造业降本增效提供了全新解决方案。这项被誉为“塑料模具前沿技术”的创新成果,正以强大的优势重塑行业生产模式。

传统单层注塑模具生产中,注塑机注射量与开模行程利用率长期徘徊在 20%-40%,设备资源浪费严重。凯华叠层模具通过将型腔创新性地分布于2个或多个层面,以重叠式排列实现多副模具功能集成。在不增加锁模力的前提下,该技术可使1台注塑机、1名操作人员的产量实现成倍增长。与常规模具相比,叠层模具仅需提升10%-15%的锁模力,就能达成90%-95%的产量激增,真正实现“小投入、大产出”的生产优化。

凯华叠模技术的价值不仅体现在产能提升,更延伸至全产业链。在模具制造环节,凯华凭借成熟工艺将多副型腔整合于单一模具,大幅缩短制造周期;生产端无需额外购置设备,有效减少厂房扩建、人力新增等成本;技术兼容性上,该模具适配常规注塑机,却能实现数倍于单层模具的产出效率。此外,叠层模具还具备原料节约、自动化适配性强、产品性能优化等优势,尤其适用于大型扁平制件、浅腔壳体类产品及小型多腔薄壁制件的大批量生产,为汽车行业提供高性价比解决方案。

为确保叠层模具的稳定性与可靠性,凯华研发团队针对技术难点进行系统性攻关。在设计层面,团队通过精密计算,精准把控主灌咀长度与模具开模行程,杜绝开模后主灌咀脱出风险;同时优化注塑机塑化效率与注射速率,保障熔体均匀填充。针对多层型腔熔体压力不均的行业难题,凯华创新热流道压力释放技术,并科学规划型腔布局与主灌咀关系,实现各层面制件同步高效成型。

目前,凯华叠层模具已在多家头部企业实现规模化应用,显著提升生产效率与产品竞争力。未来,凯华将持续深化技术研发,以创新驱动为全球制造业高质量发展注入新动能。